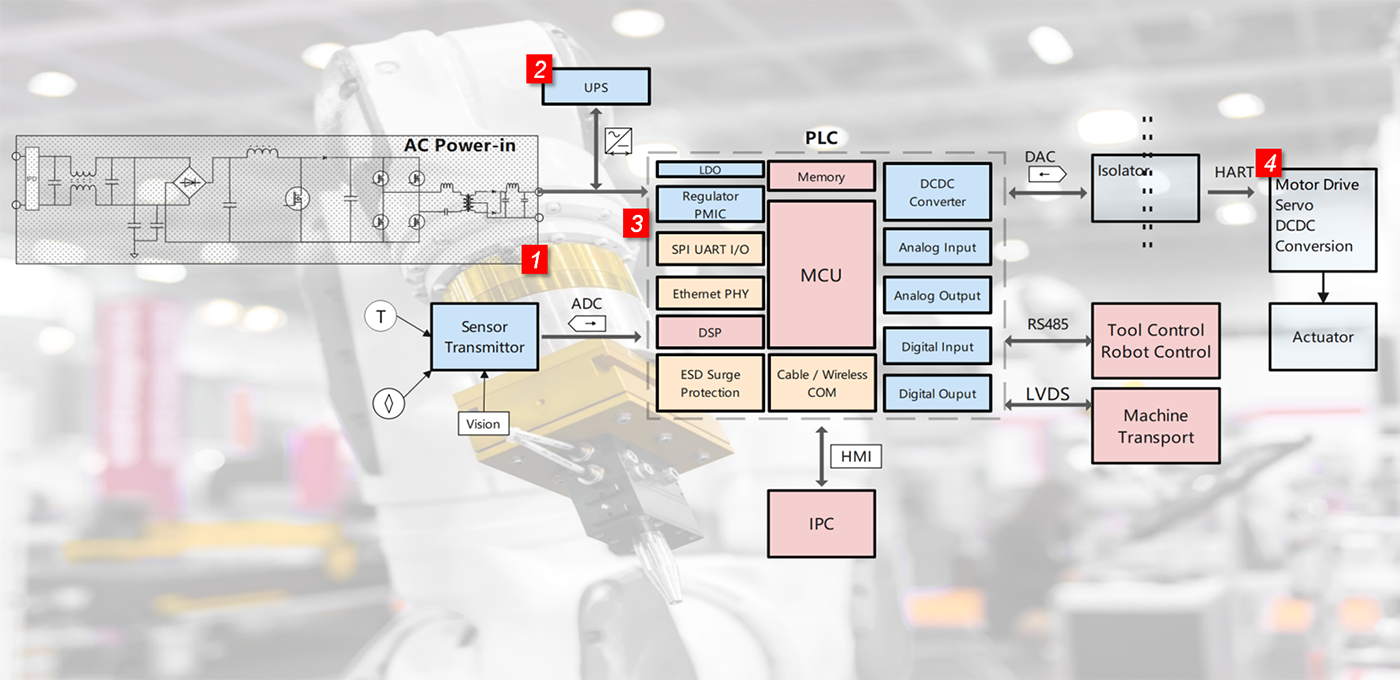

Inteligentní továrny využívají PLC (Programovatelné logické automaty) k monitorování pracovního prostředí a řízení výrobní automatizace. V srdci toho jsou mikrořadiče běžící na kódech z operačních systémů, a poskytují HMI (Lidsko-strojové rozhraní) pro dozor nad procesem. Existují různé komunikace od kabelových vodičů po bezdrátové připojení za účelem monitorování tvrdých environmentálních parametrů, například teploty, vlhkosti a vibrací, které signál generovaný senzory, poté je PLC také naprogramováno pro aktivaci aktuátorů v reálném čase, jako jsou spínače, brzdy nebo motory.

Vzhledem k jeho systémové složitosti a flexibilitě existuje několik hostitelů, uzlů a downstream funkčních jednotek, jako jsou nástroje, roboty nebo dopravní linky, které všechny potřebují robustní, bezpečné a rušení odolné napájecí kolejnice nebo zdroje energie - od AC napájení po různé napěťové regulátory, jak izolované, tak neizolované. Za tímto účelem musí být komponenty používané v průmyslu robustnější, odolávat nadproudům, zejména když je obvod zkrácen, snášet širší provozní teploty, ale také být energeticky efektivní zároveň.

Segmentace