現代の電子機器におけるSMDパワーインダクタの重要性

電源変換とノイズ抑圧における役割

SMD電力インダクタ は、現代の電子機器において不可欠であり、主に電源変換とノイズ低減の機能を果たします。これらは、電圧の変動を平滑化し、直流電圧を交流に変換するという、電源回路の効率的な動作に重要な役割を果たします。これらのインダクタは高周波ノイズをフィルタリングし、安定した動作を確保し、機器の寿命を延ばします。市場調査によると、ノイズ低減機能を取り入れることで、機器の信頼性が30%以上向上することが示されており、SMD電力インダクタが機器性能向上において果たす重要性を強調しています。

貫通穴部品に対する優位性

SMD電力インダクタは、伝統的なスルーホール部品よりも明確な利点を提供します。その設計により、より高い効率とスペースの有効活用が可能となり、コンパクトで高密度な回路アプリケーションに最適です。表面実装構成は自動製造プロセスを促進し、生産コストの削減と製品品質の一貫性向上につながります。研究によると、SMD部品はスルーホールインダクタと比較して最大50%以上の基板スペースの節約が可能であり、現代の電子機器での優れた選択肢となっています。これらの利点は、SMD電力インダクタが製造効率やスペース管理において実用的な優位性を持つことを示しています。

SMD電力インダクタを選定するための主要なパラメータ

インダクタンス値と周波数要件

回路にSMD電力インダクタを選択する際、インダクタンス値は基本的な要素です。これは電力変換アプリケーションの性能に直接影響し、標準的なインダクタンスの範囲は1µHから100µH以上です。異なるアプリケーションには異なる周波数要件があり、それらはインダクタの品質係数、またはQ係数と一致している必要がありますが、これは最適な性能を保証するためです。電子フォーラムによると、正しいインダクタンス値を選ぶことで、電源における潜在的なパフォーマンス損失の40%を防ぐことができます。

電流定格と飽和電流

SMD電力インダクタの現在のレーティングを評価することは、過熱による部品の故障を引き起こすことなく通過できる最大電流を決定するため、非常に重要です。さらに、飽和電流はインダクタンスが著しく低下し始める閾値を示します。インダクタの飽和レーティングが適切であることを確認することで、回路の不安定さを防ぎます。業界報告によると、適切な電流レーティングはシステム信頼性を約25%向上させるとされ、効率的な電子動作を維持するうえでのその重要性が強調されています。

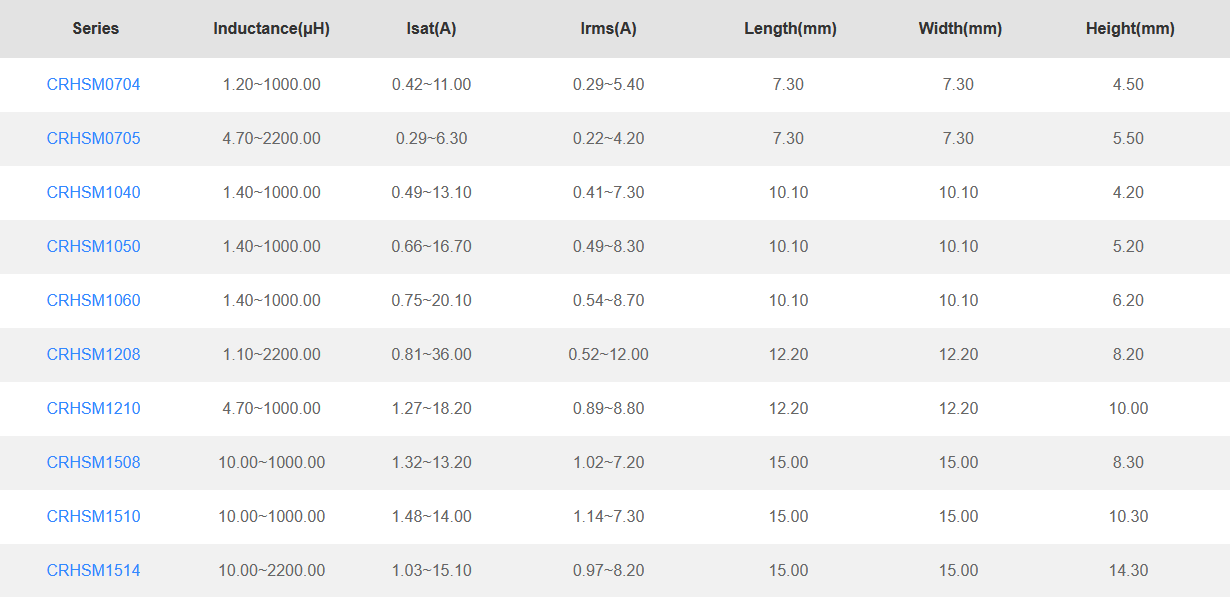

物理的寸法とフットプリントの互換性

その物理的な寸法 SMD電力インダクタ は、印刷回路基板(PCB)上の利用可能なスペースとの互換性にとって重要です。適切なサイズを選択することは、回路の性能を損なうことなくしっかりと適合させるために不可欠です。さらに、既存の部品とのフットプリントの互換性により、複雑な電子機器でのスムーズな統合と最適化されたレイアウトが可能になります。エンジニアリングのガイドラインでは、インダクタのサイズが不適切であると、機能に最大で20%の影響を与えるレイアウトの問題が発生する可能性があると警告しています。

最適効率のためのパフォーマンスに関する考慮事項

DC抵抗(DCR)と電力損失

DC抵抗(DCR)は、SMD電力インダクタの効率を評価する際の重要な要素です。低いDCRは電力損失が少ないことを示し、それは全体的な回路のエネルギー効率向上につながります。DCRに関連する電力損失を理解することは、熱管理や最適な部品選択に役立ち、最終的には部品の寿命を延ばします。研究によると、DCRを最適化することで電子システムの動作中の消費電力を最大20%削減できる可能性があります。適切なDCR値を持つインダクタを選定することで、回路設計におけるより高い効率を実現できます。

熱安定性と放熱

SMD電力インダクタの熱安定性を維持することは、特に長時間の動作期間中において極めて重要です。効果的な熱放散技術は、効率を低下させたり回路故障を引き起こしたりする高い温度を防ぐために必要です。これらの問題を回避するために、高温に耐えられる部品を選択することが重要です。統計によると、堅牢な熱管理手法を取り入れることで、過熱に関連する故障を最大30%防止できる可能性があります。したがって、回路の長期的な信頼性と安定性を確保するために、熱放散を効率的に管理できるインダクタを選択することが不可欠です。

コア材料:フェライト対金属合金

コア材質の選択は、SMD電力インダクタの性能特性に大きな影響を与えます。フェライトコアは優れた高周波数性能で知られており、さまざまなアプリケーションに適しています。一方、金属合金コアは低い周波数での高い誘導を必要とするアプリケーションにおいて有利な飽和レベルを提供します。研究によると、適切なコア材質を選択することで、特定のアプリケーションにおいて全体効率を15%向上させることができます。フェライトと金属合金コアの利点を理解することで、より的確で効率的な回路設計が可能となり、さまざまな状況におけるSMD電力インダクタの性能が向上します。

用途に応じた選定基準

高周波数設計と低周波数設計

高周波と低周波の設計に適したインダクタを選択することは、効率を最大化する上で非常に重要です。高周波設計ではコアロスが低いインダクタを使用することで、より効率的な信号処理が可能になります。一方で、低周波設計では通常、大きなインダクタを使用でき、この場合、飽和電流のようなパラメータが注目され、性能基準を維持するために重要です。業界の例は、特定のアプリケーションに適したインダクタタイプを選択することで、最大25%の効率向上が見込めるということを示しています。したがって、動作周波数とそれに伴う設計上の影響を理解することは、最適な性能を達成する上で欠かせません。

自動車・産業用 vs. コンシューマー電子機器

自動車および産業用アプリケーションでは、より過酷な動作条件のため、消費者向け電子機器と比較してより堅牢なインダクタ部品が必要とされます。自動車の安全性と信頼性に関する規格は厳しく、極端な条件に耐えられる高品質な設計が要求されます。分析評価によると、自動車用アプリケーション専用に設計された部品は、信頼性を最大40%向上させることができます。これに対し、消費者向け電子機器では小型化やコスト効率が優先されることが多く、異なるセクターごとの個別アプローチの必要性が示されています。

EMIに敏感な環境とシールドソリューション

電磁妨害(EMI)に敏感な環境では、インダクタの効果的なシールドが信号劣化を防ぎ、機能を確保するために重要です。設計者はインダクタ自体を超えてシールド機構を実装し、敏感なアプリケーションにおける信号の完全性を保護する必要があります。事例研究のデータによると、効果的なシールドを採用することで、重要なシステムでのEMI関連の障害を30%以上低減できる可能性があります。したがって、EMIに敏感な環境への配慮には、コンポーネント配置や印刷回路基板レイアウトにおけるシールド技術の包含を含む、慎重な設計戦略が必要です。

FAQ

SMD電力インダクタの電子機器における主な役割は何ですか?

SMD電力インダクタは主に、電子デバイスにおける電力変換とノイズ抑圧のために使用されます。

SMDインダクタは貫通穴部品とどう比較されますか?

SMDインダクタは、より高い効率とスペースの有効活用を提供し、コンパクトで高密度な回路アプリケーションや自動製造に最適です。

SMD電力インダクタを選ぶ際に考慮すべき要因は何ですか?

主要な要因には、インダクタンス値、周波数要件、電流定格、飽和電流、物理的な寸法、およびフットプリントの互換性が含まれます。

なぜSMD電力インダクタにおいて熱安定性が重要ですか?

熱安定性は、インダクタが長時間使用時の高温に耐えられるようにし、効率の低下や回路の故障を防ぎます。

高周波と低周波のアプリケーションでは、どのような考慮事項がありますか?

高周波のアプリケーションではコアロスの低いインダクタが有利であり、低周波の設計では飽和電流やより大型のインダクタに重点が置かれます。