Inductancia y Calificaciones de Corriente: Equilibrando Onda Alterna y Saturación

En aplicaciones automotrices, entender el equilibrio entre la inductancia y las clasificaciones de corriente es esencial. Estos puntos de referencia aseguran que el voltaje de ondulación se minimiza y que la corriente de saturación se gestiona eficazmente bajo condiciones de carga variables. En sistemas de alto rendimiento, por ejemplo, el uso de valores específicos de inductancia es crucial para mantener la fiabilidad del circuito; no hacerlo puede llevar a ineficiencias significativas o incluso al fallo de componentes. Según los datos de la industria, un equilibrio inadecuado de estos parámetros puede aumentar la tasa de fallos, impactando la fiabilidad de los circuitos automotrices. Seleccionar los componentes adecuados ayuda a mitigar dichos riesgos y subraya el papel crítico de evaluar cuidadosamente las clasificaciones de inductancia en conjunto con las necesidades de corriente.

Resistencia DC (DCR) y compensaciones de eficiencia

La resistencia DC juega un papel vital en la determinación de la eficiencia energética general de un inductor automotriz. Los inductores con baja resistencia DC tienden a ofrecer mayor eficiencia al minimizar la pérdida de energía, lo cual es crucial para los sistemas automotrices que requieren una optimización del consumo de energía. Al comparar diferentes diseños de inductores con valores DCR variables, se puede observar un claro compromiso entre eficiencia y problemas térmicos. Aunque los valores DCR más bajos favorecen la eficiencia, pueden llevar a desafíos térmicos potenciales. Estudios han sugerido que el rango óptimo de DCR debe equilibrar la eficiencia con una disipación de calor manejable para evitar sobrecalentamientos, asegurando una funcionalidad confiable en entornos automotrices exigentes.

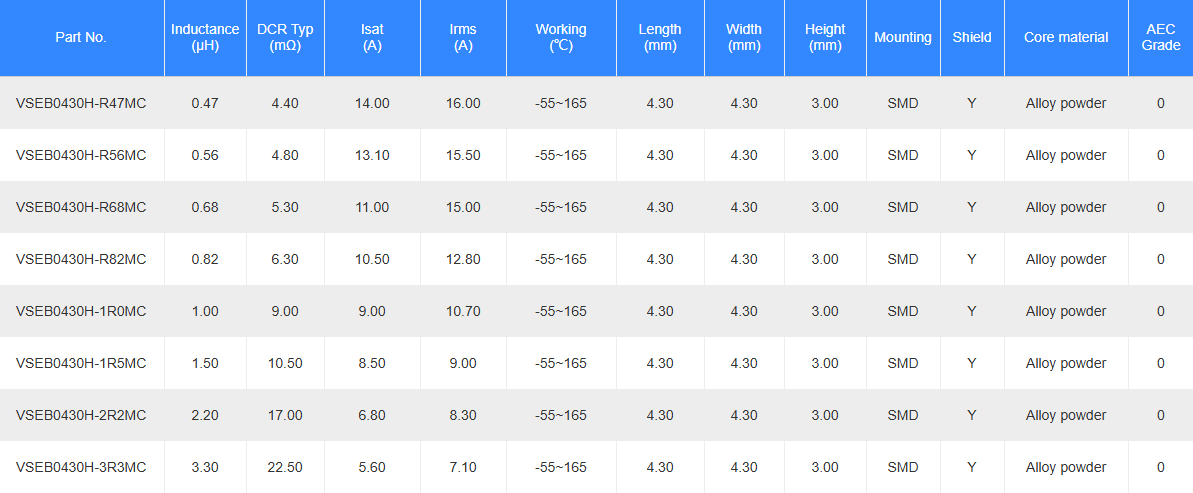

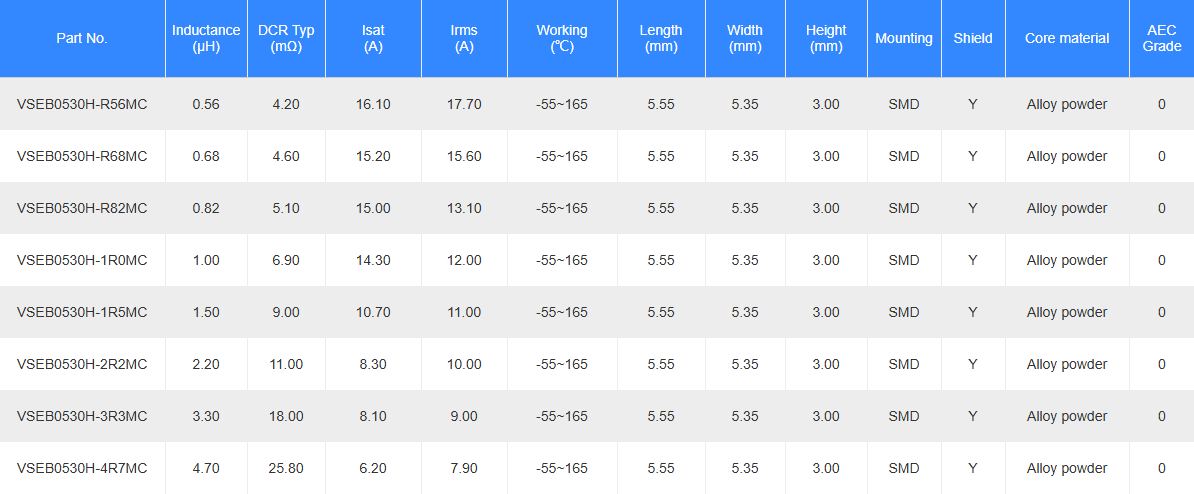

Los inductores de potencia de grado automotriz CODACA VSEB0430H y VSEB0530H están enrollados con alambre plano, proporcionando una DCR muy baja y una corriente alta, con pérdidas ultra-bajas a altas frecuencias. Los inductores fijos están diseñados con una construcción compuesta blindada para minimizar el zumbido audible.

Moldeado a caliente con alto rendimiento

Las series VSEB0430H y VSEB0530H presentan una saturación suave para soportar altas corrientes pico, mejorando la eficiencia de trabajo. Los inductores son prensados en caliente por polvo de aleación no presentan problemas de envejecimiento térmico y están calificados por las normas internacionales AEC-Q200 Grado 0 (−55 °C a +155 °C), lo que los hace ideales para aplicaciones automotrices y otros ambientes hostiles.

Impacto del Material del Núcleo en la Saturación (Ferrita vs. Aleación Metálica)

La elección del material del núcleo, como ferrita o aleación metálica, impacta significativamente el comportamiento de saturación de un inductor bajo carga. Los núcleos de ferrita suelen destacar en aplicaciones donde la saturación necesita ser controlada estrictamente, mientras que los núcleos de aleación metálica pueden preferirse por su robustez en escenarios de alta temperatura. Recientes avances en estos materiales han mejorado sus características de saturación, con varios fabricantes mostrando datos que reflejan métricas de rendimiento mejoradas.

Ventajas de los Núcleos de Aleación Metálica para Inductores de Potencia Moldeados

Los núcleos de aleación metálica son preferidos en los inductores de potencia moldeados por sus límites superiores de saturación y propiedades térmicas mejoradas. Estas características los hacen ideales para aplicaciones automotrices donde las corrientes altas y la estabilidad térmica son cruciales. Los núcleos de aleación metálica ofrecen un mejor rendimiento de saturación en comparación con los núcleos de ferrita, lo que les permite manejar corrientes más grandes sin volverse saturados magnéticamente, manteniendo así la eficiencia incluso bajo estrés. Un estudio de caso sobre circuitos automotrices de alta demanda demostró mejoras significativas en el rendimiento, destacando el papel de las aleaciones metálicas en operaciones del sistema más confiables y eficientes. Por otro lado, aunque los núcleos de ferrita se utilizan comúnmente, pueden no resistir tan efectivamente escenarios de alta corriente, a menudo llevando a una disminución de la inductancia y posibles fallas en el circuito.

Mecanismos de Envejecimiento Térmico en Componentes Moldeados

El envejecimiento térmico en componentes moldeados principalmente se debe a la degradación del material causada por una exposición térmica alta prolongada. Esta degradación afecta a componentes como inductores de potencia, que son críticos en aplicaciones como sistemas automotrices. Los estudios sugieren que la exposición térmica superior a 100°C puede erosionar las propiedades magnéticas de los materiales de núcleo, aumentando las pérdidas de núcleo y reduciendo la eficiencia. Por ejemplo, pruebas en inductores de potencia demostraron cómo la exposición prolongada al calor degrada el material del núcleo, cambiando su apariencia y reduciendo las métricas de rendimiento con el tiempo. Los estándares industriales como AEC-Q200 destacan la necesidad de considerar el envejecimiento térmico en el diseño de fiabilidad, asegurando que los componentes resistan desafíos ambientales típicos.

Estrategias de Derating de Temperatura para Fiabilidad a Largo Plazo

La reducción de temperatura es un enfoque estratégico empleado para mejorar la longevidad y fiabilidad de los inductores automotrices. Los fabricantes a menudo recomiendan operar estos componentes por debajo de sus calificaciones de temperatura máximas para reducir el estrés, lo que datos empíricos han mostrado disminuye significativamente las tasas de fallo. Estudios han demostrado que implementar estrategias de reducción, incluso del 10-20%, puede extender sustancialmente la vida operativa del inductor y mejorar las medidas de seguridad en los sistemas automotrices. Por ejemplo, optimizar el enfriamiento ambiente y posicionar los inductores en áreas menos intensivas en calor puede prevenir el sobrecalentamiento y prolongar la vida del componente, asegurando un rendimiento consistente.

Cumplimiento AEC-Q200 Grado 0/1 para Temperaturas Extremas

El cumplimiento de AEC-Q200 Grado 0/1 es una certificación crucial que garantiza la fiabilidad de los componentes electrónicos en temperaturas extremas comunes en entornos automotrices. La certificación de Grado 0 implica una tolerancia a temperaturas que van desde -55°C hasta +150°C, destacando la robustez de un componente. Las estadísticas indican un aumento significativo en las tasas de fallo para piezas que no cumplen con estos estrictos estándares, subrayando la importancia del cumplimiento. Los expertos de la industria recomiendan seleccionar componentes como los de Wurth Elektronik, que se adhieren a estos benchmarks de calidad, ya que esto garantiza su rendimiento bajo condiciones desafiantes, manteniendo así la seguridad y fiabilidad automotriz.

Consideraciones de Diseño Específicas para la Aplicación

Requisitos de Energía para ADAS: Bajas vs. Altas Corrientes

Los Sistemas Avanzados de Asistencia a la Conducción (ADAS) tienen requisitos de potencia únicos que requieren una consideración cuidadosa del diseño de inductores, especialmente al diferenciar entre necesidades de bajo perfil y alta corriente. Por ejemplo, algunos componentes de los ADAS, como sensores y cámaras, pueden priorizar diseños que ahorran espacio, lo que requiere inductores de bajo perfil. Por el contrario, sistemas que gestionan grandes cantidades de potencia, como radares y unidades de procesamiento, exigen inductores de alta corriente para satisfacer sus necesidades operativas.

- Las comparaciones de rendimiento destacan que los inductores diseñados específicamente para aplicaciones de ADAS a menudo pasan por pruebas rigurosas para validar su idoneidad, asegurando que cumplan con los estándares de potencia y rendimiento establecidos por la industria.

- Las tendencias en la tecnología vehicular, como la transición hacia ADAS más eléctricamente intensivos, impulsan la innovación en el diseño de inductores para satisfacer estas crecientes demandas.

- Como consecuencia, los fabricantes están centrando cada vez más su atención en crear soluciones personalizadas que equilibren estos aspectos de manera efectiva.

Sistemas de Carga de VE: Gestión de Picos de Corriente Transitorios

La creciente popularidad de los sistemas de carga de Vehículos Eléctricos (VE) introduce desafíos como la gestión de picos de corriente transitorios que pueden comprometer la estabilidad del sistema. Estos picos suelen ocurrir debido a la demanda fluctuante de energía cuando un VE está cargando, lo que puede causar daños en los componentes del sistema si no se controlan.

- Estadísticamente, estos picos de corriente pueden causar un estrés significativo en las vías conductoras, lo que hace necesario el uso de inductores especialmente diseñados. Estos inductores desempeñan un papel crucial al mitigar los efectos adversos absorbiendo y suavizando estas fluctuaciones.

- El mercado ofrece numerosas soluciones específicas para la carga de VE, cada una de las cuales pasa por pruebas de producto extensivas para asegurar que puedan manejar las demandas únicas de entornos de alta corriente y rápidamente cambiantes.

- Resaltando la necesidad de procesos de prueba y certificación robustos, estas soluciones buscan mantener la seguridad y eficiencia del sistema mediante el manejo efectivo de transitorios de corriente.

Resistencia a la Vibración para Instalaciones Bajo el Capó

La resistencia a la vibración es vital para los inductores utilizados en instalaciones bajo el capó en entornos automotrices, ya que estos componentes están sujetos a altos niveles de estrés mecánico. El movimiento y las vibraciones constantes pueden afectar la estabilidad y funcionalidad de los inductores si no están adecuadamente diseñados para soportar dichas condiciones.

- Los niveles típicos de vibración en entornos automotrices requieren que los inductores superen pruebas de estrés mecánico que validen su capacidad para enfrentar vibraciones repetidas e intensas.

- Los inductores que han pasado con éxito estas pruebas a menudo cuentan con materiales especializados y ajustes de diseño destinados a mejorar su resistencia a la vibración.

- Además, innovaciones en el diseño, como estructuras reforzadas y mecanismos de amortiguación, contribuyen a extender la vida útil de estos componentes en aplicaciones automotrices desafiantes.

Al integrar estas características, los fabricantes aseguran que los componentes bajo el capó mantengan su fiabilidad y rendimiento durante el ciclo de vida del vehículo.

Protocolos de Validación y Pruebas

Interpretación de Gráficos de Corriente Superpuesta DC

Los gráficos de corriente de superposición DC son cruciales para evaluar el rendimiento de los inductores, especialmente en entornos dinámicos como las aplicaciones automotrices e industriales. Estos gráficos muestran cómo cambian los valores de inductancia cuando una corriente directa (DC) se superpone a la corriente alterna (AC). Los ingenieros deben prestar mucha atención a indicadores como los niveles de corriente de saturación y las pérdidas del núcleo, que son fundamentales para juzgar la fiabilidad del inductor. Sin embargo, errores comunes de interpretación, como ignorar la dependencia de la temperatura o no tener en cuenta los efectos del sesgo DC, pueden llevar a juicios erróneos, impactando el rendimiento del componente.

Pruebas de Envejecimiento Térmico Acelerado (1000hrs @ 150°C)

Las pruebas de envejecimiento térmico acelerado, como las realizadas a 150°C durante 1000 horas, están diseñadas para predecir el rendimiento a largo plazo de los inductores. Esta prueba expone los componentes a temperaturas extremas, simulando años de desgaste real en un período de tiempo condensado. Los resultados a menudo revelan una degradación del rendimiento, incluida una disminución de la inductancia o un aumento de la resistencia, indicando puntos de posible fallo. Los datos históricos muestran una correlación entre estas pruebas y escenarios del mundo real en aplicaciones automotrices, proporcionando valiosas pistas sobre la vida útil y fiabilidad de un componente bajo condiciones de alta temperatura continua.

Pruebas de Estrés Mecánico para el Cumplimiento de Vibraciones Automotrices

La prueba de estrés mecánico es esencial para asegurar que los inductores cumplan con los estándares de cumplimiento en entornos automotrices propensos a vibraciones. Estándares como el AEC-Q200 del Automotive Electronics Council proporcionan directrices para probar inductores contra condiciones extremas. Los inductores que pasan estas pruebas demuestran una alta fiabilidad y resiliencia, asegurando un rendimiento estable incluso en situaciones exigentes. Este proceso subraya la importancia de las pruebas mecánicas como parte vital de la garantía de calidad, asegurando finalmente la durabilidad y el funcionamiento consistente de los inductores en aplicaciones automotrices.

Preguntas frecuentes

¿Por qué es importante equilibrar la inductancia y las calificaciones de corriente en aplicaciones automotrices?

Equilibrar la inductancia y las calificaciones de corriente es crucial para minimizar el voltaje de ondulación y gestionar eficazmente la corriente de saturación. No lograr equilibrar adecuadamente estos parámetros puede llevar a ineficiencias y tasas de fallo aumentadas en circuitos automotrices.

¿Cuáles son los beneficios de usar núcleos de aleación metálica en aplicaciones de alta corriente?

Los núcleos de aleación metálica tienen límites de saturación superiores y propiedades térmicas mejoradas, lo que los hace ideales para aplicaciones automotrices que requieren manejar altas corrientes y asegurar la estabilidad térmica.

¿Cómo contribuyen las perlas ferríticas SMD a la estabilidad térmica?

Las perlas ferríticas SMD mantienen un rendimiento consistente en una amplia gama de condiciones de alta temperatura, lo que las hace adecuadas para electrónica automotriz que experimenta calor extremo, mejorando así la resiliencia térmica.

¿Qué papel juegan las pruebas de envejecimiento térmico acelerado en la evaluación de inductores?

Las pruebas de envejecimiento térmico acelerado predicen el rendimiento a largo plazo simulando años de desgaste en un período de tiempo más corto, revelando puntos de fallo potenciales y proporcionando información sobre la vida útil del inductor bajo condiciones de alta temperatura.

Cuadro de contenido

- Mecanismos de Envejecimiento Térmico en Componentes Moldeados

- Estrategias de Derating de Temperatura para Fiabilidad a Largo Plazo

- Cumplimiento AEC-Q200 Grado 0/1 para Temperaturas Extremas

- Consideraciones de Diseño Específicas para la Aplicación

- Protocolos de Validación y Pruebas

-

Preguntas frecuentes

- ¿Por qué es importante equilibrar la inductancia y las calificaciones de corriente en aplicaciones automotrices?

- ¿Cuáles son los beneficios de usar núcleos de aleación metálica en aplicaciones de alta corriente?

- ¿Cómo contribuyen las perlas ferríticas SMD a la estabilidad térmica?

- ¿Qué papel juegan las pruebas de envejecimiento térmico acelerado en la evaluación de inductores?